Quin sistema d'escaneig és adequat per soldar forquilles de coure en motors elèctrics?

TECNOLOGIA DE FORQUETES

L'eficiència del motor de tracció d'un vehicle elèctric és la mateixa que l'eficiència de combustible del motor de combustió interna i és l'indicador més important directament relacionat amb el rendiment. Per tant, els fabricants de vehicles elèctrics intenten augmentar l'eficiència del motor reduint la pèrdua de coure, que és la pèrdua més gran del motor. Entre ells, el mètode més eficient és augmentar el factor de càrrega del debanament de l'estator. Per aquest motiu, el mètode de debanament en forquilla s'aplica ràpidament a la indústria.

FORQUES EN UN ESTATOR

El factor d'ompliment de ranures elèctriques dels estators de forquilla és d'aproximadament el 73% a causa de la secció transversal rectangular de les forquilles i el nombre menor de bobinatges. Això és significativament més alt que amb els mètodes convencionals, que aconsegueixen aproximadament el 50%.

En la tècnica de les forquilles, una pistola d'aire comprimit dispara rectangles preformats de filferro de coure (similars a les forquilles) a les ranures de la vora del motor. Per a cada estator, s'han de processar entre 160 i 220 forquilles en un temps màxim de 60 a 120 segons. Després d'això, els cables s'entrellacen i es solden. Es requereix una precisió extrema per preservar la conductivitat elèctrica de les forquilles.

Els escàners làser s'utilitzen sovint abans d'aquest pas de processament. Per exemple, les forquilles de filferro de coure particularment conductor elèctricament i tèrmicament sovint es desprenen de la capa de recobriment i es netegen amb un feix làser. Això produeix un compost de coure pur sense cap influència interferent de partícules estranyes, que pot suportar fàcilment tensions de 800 V. Tanmateix, el coure com a material, malgrat els seus molts beneficis per a l'electromobilitat, també presenta alguns inconvenients.

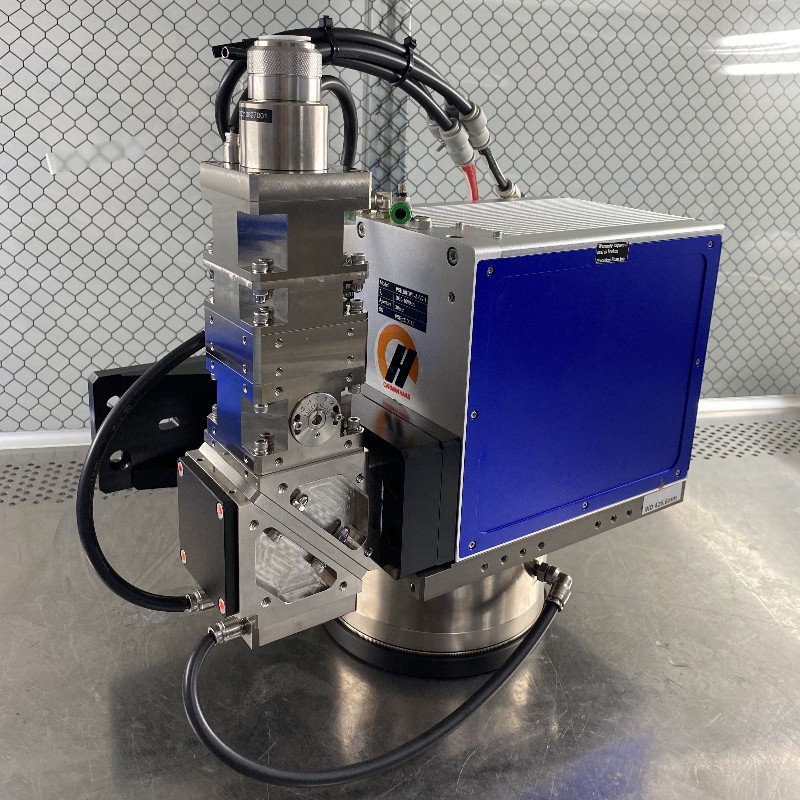

Sistema de soldadura amb forquilla CARMANHAAS: CHS30

Amb els seus elements òptics potents i d'alta qualitat i el nostre programari de soldadura personalitzat, el sistema de soldadura de forquilla CARMANHAAS està disponible per al làser multimode de 6 kW i el làser d'anell de 8 kW, l'àrea de treball pot ser de 180 * 180 mm. Processa fàcilment tasques que requereixen monitorització, també es pot proporcionar un sensor a petició. Solda immediatament després de fer fotos, sense mecanisme de servomoviment, cicle de producció baix.

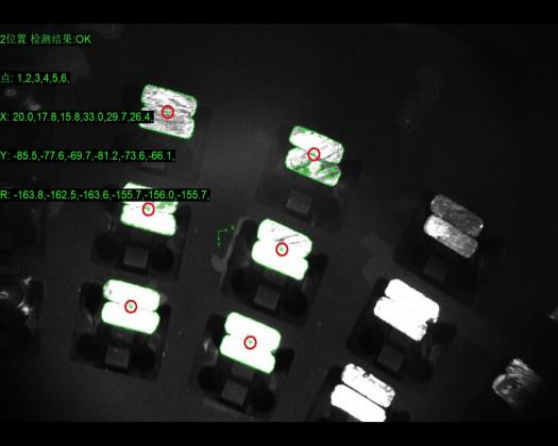

Sistema de càmera CCD

• Equipat amb una càmera industrial d'alta resolució de 6 milions de píxels, instal·lació coaxial, pot eliminar els errors causats per la instal·lació inclinada, la precisió pot arribar als 0,02 mm;

• Es pot combinar amb diferents marques, càmeres de diferents resolucions, diferents sistemes de galvanòmetre i diferents fonts de llum, amb un alt grau de flexibilitat;

• El programari crida directament l'API del programa de control del làser, reduint el temps de comunicació amb el làser i millorant l'eficiència del sistema;

• Es pot controlar la separació de subjecció del passador i la desviació de l'angle, i es pot activar automàticament el procediment de soldadura corresponent per al passador de desviació;

• Els passadors amb una desviació excessiva es poden ometre i es pot dur a terme una soldadura de reparació després de l'ajust final.

CARMANHAAS Avantatges de la soldadura de l'estator de forquilla

1. Per a la indústria de la soldadura làser d'estator de forquilla, Carman Haas pot proporcionar una solució integral;

2. El sistema de control de soldadura de desenvolupament propi pot proporcionar diferents models de làsers al mercat per facilitar les posteriors actualitzacions i transformacions dels clients;

3. Per a la indústria de la soldadura làser de l'estator, hem establert un equip dedicat d'R+D amb una rica experiència en la producció en massa.

Data de publicació: 24 de febrer de 2022